На сегодняшний день в строительстве и ремонте автотрасс в России используется более 500 инновационных технологий. Для примера: в 2012 году их было чуть больше 200.

Пережить зиму

Одна из основных проблем дорожного строительства – качество покрытия или, как говорят еще, дорожной одежды. Именно она изнашивается быстрее всего, доставляя участникам движения неудобства, а эксплуатантам – головную боль в виде частых ремонтов и расходов на поддержание трассы в рабочем состоянии.

Решением большинства дорожных проблем стала модификация нефтяных дорожных битумов: улучшение их качеств за счет применения различных добавок.

И именно это стало «двигателем прогресса» в дорожной отрасли и ускоренных темпов разработки новых технологий для создания дорожных покрытий, дорожной техники и материалов. В частности, речь идет об изготовлении дорожных покрытий многофункционального назначения, с регулированием вымораживания влаги, водопроницаемых, малошумных и т.д.

Разработчикам приходится противостоять множеству факторов, влияющих на долговечность дорожных покрытий. Это прежде всего климатические особенности региона, по которому проходит трасса, характеристика земляного полотна, на котором она построена, интенсивность движения по ней. Все это так или иначе влияет на скорость старения и износа дороги.

Так, в регионах с большим годовым разбросом температур на покрытии автотрасс часто возникают трещины. Происходит это из-за больших перепадов температур. Материал, из которого сделано покрытие, не выдерживает таких колебаний и частных переходов через 0 °С. В результате в нашей стране со множеством климатических зон эксплуатация дорог, построенных без применения новых технологий, – дело весьма затратное.

Решением большинства дорожных проблем (ямы, трещины, выбоины, колейность) стала модификация нефтяных дорожных битумов, то есть улучшение их качеств за счет применения различных добавок и их комбинаций.

Основной компонент асфальтобетона – битум – «не работает» сам по себе, для улучшения его свойств сегодня активно используются полимерные добавки.

Универсал с поправками

Основной компонент асфальтобетона – нефтяной битум, дешевый и универсальный материал, используемый в качестве вяжущего при строительстве дорожных покрытий. Сейчас до 90% производимых в мире товарных битумов потребляется дорожной отраслью. Однако сам по себе битум «не работает». Его температура хрупкости – до –20 °C, поэтому для прокладки дорог в регионах с суровым климатом он не годится. Чистый битум не обеспечит прочности автотрассе с большой транспортной нагрузкой. Есть еще ряд весомых причин, по которым он нуждается в модификации. В роли современных модифицирующих добавок сегодня выступают полимеры.

Например, термоэластопласты. Они сохраняют способность к высокоэластическим деформациям в диапазоне температур от +80 до –80 °С. Этот класс полимеров сочетает в себе высокую прочность, присущую пластмассам, и эластичность, свойственную эластомерам. Асфальтобетоны с применением такого полимербитумного вяжущего (ПБВ) имеют большой интервал пластичности, они хорошо противостоят холодам и жаре, за счет чего у них увеличена трещиностойкость и сдвигоустойчивость.

Широко применяются эластомеры, к которым относятся каучуки и каучукоподобные полимеры. Они также призваны в первую очередь повысить пластичность битумов. В отличие от других полимеров эластомеры за счет строения макромолекул и внутримолекулярных связей при растяжении могут удлиняться до 10 раз больше первоначальной длины. При снятии нагрузки они восстанавливают свои первоначальные размеры. Использование каучука повышает деформативную способность асфальтобетона при низких и деформационную устойчивость при высоких температурах, приводит к возрастанию усталостной долговечности асфальтобетонных покрытий.

Каучуки и каучукоподобные полимеры призваны повысить пластичность битумов.

В Европе дороги с использованием полимеров безупречно функционируют по 20–30 лет, не требуя капитального ремонта. В России тоже есть такие примеры: один из участков трассы М-2 «Крым» закладывался с полимерными материалами. Согласно исследованиям МАДИ, спустя более 10 лет он соответствует эксплуатационным нормам без проведения капитальных ремонтов. И это с учетом того, что М-2 – трасса федерального значения с большим транспортным потоком.

В России одним из лидеров по производству высокотехнологичных материалов для дорожного строительства является холдинг СИБУР. Воронежская площадка компании («Воронежсинтезкаучук») – один из крупнейших производителей полимерных материалов для дорожной отрасли в России. На нем действует производство бутадиен-стирольных термоэластопластов. Лаборатория предприятия является базовой для проведения испытаний полимер-битумных материалов, применяемых в дорожном строительстве в России. Также на базе предприятия создан единый центр технического сервиса клиентов, позволяющий совместно с производителями битума разрабатывать инновационные полимерные решения.

На воронежской площадке СИБУРа действует производство бутадиен-стирольных термоэластопластов для дорожной отрасли.

Прототип всей группы геосинтетических материалов был разработан почти случайно. В 1973 году одна немецкая компания получила в ходе производственного процесса прочную субстанцию. Испытания показали, что включение материала в структуру грунта существенно поднимает его противоэрозионные свойства. Продукт получил рыночное название Enkamat.

На сегодняшний день СИБУР является основным поставщиком термоэластопластов для ООО «Газпромнефть – Битумные материалы», которое производит полимер-модифицированные битумы, полимер-битумные вяжущие, мастики для дорожного строительства. В 2016 году компания запустила Научно-исследовательский центр на базе Рязанского завода битумных материалов, крупнейшей в России площадке по выпуску ПБВ. Его специалисты ведут комплексное научно-техническое сопровождение на всех этапах производства и применения битумной продукции – от разработки инновационных материалов до эксплуатационной эффективности модифицированных вяжущих в составе асфальтобетона.

Другим партнером СИБУРа по созданию материалов для дорожной отрасли является компания «Роснефть» в лице ее дочерней компании «РН-Битум». ПБВ компании, выпускаемые под маркой «Альфабит», не первый год широко применяются при реализации крупнейших отечественных автодорожных проектов.

Однако Россия все еще отстает от остального мира по использованию полимер-битумных вяжущих. У нас в стране они используются в 2% от общего объема вяжущего, применяемого при ремонте и строительстве дорог. В то время как в Германии этот показатель составляет 23%, в США – 15%, в близкой к нам по климату Канаде – 50%. Причина – цена. Полимер-битумное вяжущее дороже «классического» битума на 50–60%. Однако в общей стоимости строительства новой дороги влияние одного лишь компонента, который применяется только в верхнем асфальтобетонном слое, невелико. А удорожание строительства из-за применения ПБВ составляет, как правило, не больше 1%. Если речь идет о ремонте существующего покрытия, то удорожание составит порядка 20%. Но следует учитывать, что такие затраты быстро окупаются за счет долговечности дорожной одежды.

Еще один современный материал на основе битума, используемый в дорожном строительстве, – полимерная мастика. Это смесь дорожного битума, полимерных наполнителей, термопластов, адгезионных добавок и т.д.

Мастика служит не только прочным связующим, но также является прекрасным герметиком, блокирующим проникновение воды в нижние слои дорожной одежды и тем самым предотвращающим их разрушение. Такой полимерный состав позволяет выполнять швы без трещин и видимых переходов, обеспечивая непрерывность асфальтобетонного покрытия. Кроме водонепроницаемости, полимерные мастики обеспечивают плавность проезда. Что особенно важно, когда речь идет о скоростной трассе.

История вопроса

У полимерных модификаций битума давняя история. Первый патент на модификацию битума природным каучуком был зарегистрирован в середине XIX века. Синтетические же полимеры не использовались широко вплоть до конца Второй мировой войны. Один из самых ранних примеров – латекс из неопрена (полихлоропрена), который довольно активно использовался для модификации битума в Северной Америке в 50-х годах прошлого века.

Большинство из популярных сегодня в дорожном строительстве полимеров начали производить в коммерческих масштабах также в прошлом веке. Сначала они применялись в производстве упаковки, резины, обуви и в производстве клейких субстанций.

Модифицированный битум изначально использовался как кровельный материал. И только затем нашел свое применение в дорожном строительстве, когда ученым удалось доказать, что добавление в битум полимеров, в том числе пластомеров и эластотермопластов, улучшает характеристики дорог – понижает чувствительность к изменениям температуры и повышает сопротивляемость постоянным деформациям.

В начале 90-х во многих странах мира начинается систематическое изучение механических свойств, реологии, чувствительности к изменению температур, морфологии, теплового режима, стабильности при хранении и старения различных видов битума, модифицированного полимерами.

Легче и надежнее

Однако полимеры используются не только для укрепления дорожной одежды. Они активно применяются при строительстве трасс, тоннелей, устройстве насыпей, мостовых переходов.

Одна из современных технологий – EPS-блоки из вспененного пенополистирола. Такое решение, например, предлагает международная группа компаний KNAUF Industries. Из таких блоков возводятся насыпи автомобильных и железных дорог, подходы к устоям мостовых сооружений, насыпи на участках возможного образования оползней, подпорные стенки. Также EPS-блоки используются для ремонта уже существующих насыпей.

«Пенополистирол не поддается биологическому воздействию (бактерии, энзимы). Его химический состав не меняется от воздействия температур, – говорит Дмитрий Бобков, продакт-менеджер KNAUF Geofoam компании «КНАУФ Пенопласт» – российского представительства KNAUF Industries. – Это очень легкий материал – кубометр весит от 15 до 30 кг. Прекрасно режется, что позволяет распиливать или разрезать резаком его до блоков нужного размера прямо на стройплощадке».

Блоки из вспененного пенополистирола используются при строительстве трасс, тоннелей, устройстве насыпей, мостовых переходов. Фото: knauf-penoplast.ru

Потребление модифицированного полимерами битума ежегодно растет. Ожидается, что к 2022 году его глобальный рынок будет стоить 13,5 млрд долл. Уже сегодня на битум с улучшенными характеристиками, благодаря смесям с различными полимерами, приходится порядка 70% дорожного строительства в мире.

Облегченные насыпи, возводимые с применением пенополистирольных блоков, имеют ряд преимуществ по сравнению с традиционными грунтовыми. Это сокращенное время осадки и уменьшение ее величины, строительство с их помощью можно вести в любых погодных условиях и в любое время года. В большинстве случаев использование EPS-блоков помогает обойтись без искусственного укрепления слабого грунта в основании насыпи. К плюсам относится снижение требуемой ширины полосы отвода благодаря возможности устройства более крутых или вертикальных откосов, а также боковой нагрузки на мостовые устои и подпорные стенки.

«Использование пенополистирола в дорожном строительстве помогает снизить уровень загрязнения транспортом, – отмечает Дмитрий Бобков. – Один грузовик этого материала соответствует пяти грузовикам грунта. При этом, согласно последним международным исследованиям, пенополистирол – на 100% экологически чистый материал».

Основательный подход

Еще одно технологическое решение, применяемое в дорожном строительстве, – геосинтетика. Сегодня полимерные геоматериалы являются одним из самых востребованных компонентов в автодорожной отрасли.

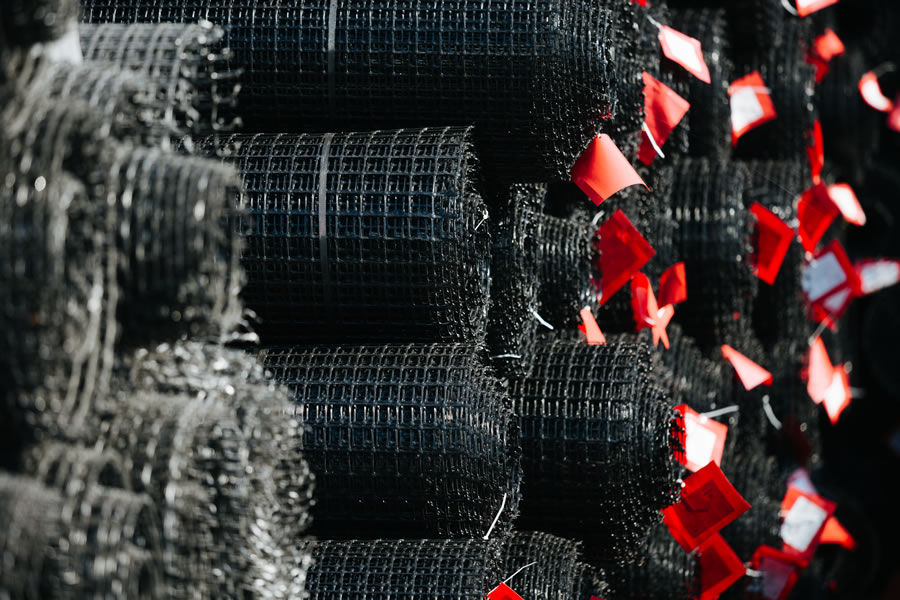

Геосетки и георешетки используются для армирования основания автотрасс. Они помогают сократить межремонтный интервал, противостоят колейности, повышают в целом эксплуатационные характеристики магистрали. Геосинтетика также дает возможность создавать широкие, но при этом легкие насыпи, равномерно распределяющие нагрузку по подстилающему грунту. Что особенно важно для автодорог, которые строятся на мягком глинистом грунте, не способном в течение длительного периода выдержать статическую нагрузку от тяжелой насыпи.

Геосетки и георешетки повышают эксплуатационные характеристики магистрали.

Необходимы геосинтетические материалы и для того, чтобы разделять разные по составу грунтовые среды. Постоянная динамическая нагрузка от проезжающего тяжелого транспорта перемешивает грунтовые слои между собой. От этого начинают проявляться трещины, колейность и прочие дефекты.

Также использование полимерных геоматериалов помогает предотвратить эрозию – вымывание и выветривание верхнего слоя почвы на откосах и склонах. Ими укрепляют откосы, а также защищают дороги от оползней и обвалов камней. Георешетка с легкостью заменяет бетон и может использоваться в качестве заполнителя даже на грунтах низкого качества. Плюс геосинтетика проста в транспортировке и устойчива к климатическим и погодным условиям.

В России крупнейшим производителем геосинтетики является ООО «СИБУР ГЕОСИНТ». Предприятие ежегодно поставляет на рынок около 23 тыс. т геополотна и георешетки из полипропилена собственной марки. Более того, «СИБУР ГЕОСИНТ» ведет большую совместную работу с регуляторами и отраслевым сообществом. Так, при участии компании создана база знаний по геосинтетке и ее профессиональному применению в дорожном строительстве.

ООО «СИБУР ГЕОСИНТ» ежегодно поставляет на рынок около 23 тыс. т геополотна и георешетки.

Композиция на дороге

В производстве элементов обустройства дорожного полотна полимеры также занимают прочные позиции. Так, например, обходной участок платной магистрали Москва – Санкт-Петербург в районе Вышнего Волочка оборудован сетью ливневой канализации из композитных материалов «Стекон» отечественного производства. Локальные очистные станции (ЛОС, предназначены для удаления из сточных вод взвесей и нефтепродуктов), размещенные на трассе, выполнены с использованием многослойного композиционного материала на основе ненасыщенной полиэфирной смолы, усиленной стекловолокном.

«Стоимость фильтров из стеклопластика примерно на 40% ниже аналогичных металлических, они просты в эксплуатации, – говорят компании «СТЕКЛОНиТ». – Такие конструкции не подвержены коррозии и устойчивы к агрессивным средам».

Полимерные композиты все чаще используется в водоотводных сооружениях, заменяя собой распространенный железобетон. Они не подвержены коррозии, а в случае необходимости вся конструкция может быть отремонтирована бестраншейными методами. А это значит, что трасса находится в рабочем состоянии и движение по ней не ограничивается.

У полимерных композитов высокая коррозийная стойкость, больший срок службы и низкий удельный вес. Они устойчивы к воздействию высоких и низких температур. Кроме того, монтаж конструкций из композитов на строительной площадке занимает значительно меньше времени. Все это приводит к снижению совокупной стоимости, уменьшению сроков строительства.

Кроме того, композитные материалы на основе полимеров применяются при изготовлении различных ограждений, защитных шумопоглощающих щитов, надземных переходов и т.д.

Сейчас до 90% производимых в мире товарных битумов потребляется дорожной отраслью. Однако сам по себе битум «не работает».

Долговечность полимерных композитов исчисляется десятилетиями: зарубежные производители дают 50-летнюю гарантию на свою продукцию, а отечественные – 20-летннюю.

Новые повороты

Очевидно, что за полимерами в дорожном строительстве – будущее. Причем они способны в корне изменить наше представление об автотрассах. Так, на северо-западе Англии, в графстве Камбрия, шотландская компания MacRebur построила первую в мире дорогу из переработанного пластика. Его превращают в маленькие гранулы, названные MR6. Компания полностью заменила ими битум в асфальтовой смеси. Шотландцы утверждают, что придуманный ими состав дорожного покрытия на 60% прочнее и в 10 раз долговечнее привычного асфальта. Насколько это так – покажет время. Но то, что мир получил еще одну перспективную технологию, «завязанную» на полимеры, ясно уже сегодня.

Скачать PDF