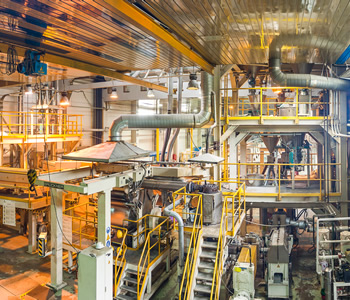

2016 год стал периодом ренессанса для бизнеса каучуков, что связано не только с умеренно-благоприятной конъюнктурой рынка, но и с активными действиями менеджмента по наращиванию объемов продаж и производства. СИБУР за прошлый год выпустил 445 тыс. тонн каучуков, что на 8,6% выше уровня 2015 года.

Недавно СИБУР подвел итоги 2016 года. Каким прошлый год был для Дирекции пластиков, эластомеров и органического синтеза?

Это был неплохой год в целом для компании и для нашей Дирекции: практически во всех сегментах бизнеса мы продемонстрировали увеличение объемов продаж и производства. Ключевое, что стоит отметить, подводя итоги года, – стабилизировался российский рынок. Большая часть продукции, за производство которой отвечает Дирекция пластиков, органического синтеза и эластомеров, реализуется в России. И здесь мы видим хорошую динамику.

К примеру, в прошлом году потребление бутилакрилата в РФ возросло сразу на 26%, что стало результатом активной работы наших потребителей по разработке новых марок дисперсий и расширению производственных мощностей.

Пожалуй, отдельно стоит отметить, что 2016 год стал периодом ренессанса для бизнеса каучуков, что связано не только с умеренно-благоприятной конъюнктурой рынка, но и с активными действиями менеджмента по наращиванию объемов продаж и производства. СИБУР за прошлый год выпустил 445 тыс. тонн каучуков, что на 8,6% выше уровня 2015 года. Внутренний рынок расширился на 7–8% во многом за счет того, что шинные компании нарастили загрузку мощностей, ожил сегмент РТИ.

Благоприятная конъюнктура сложилась на мировом рынке: каучуки стало возможно реализовывать в тех регионах, где раньше это было невыгодно. По нашим прогнозам, в 2017 году рост продолжится.

Каковы фундаментальные причины произошедших изменений на рынке каучуков?

Несколько факторов совпали в моменте. Существенно вырос спрос на автомобили в Китае, а это простимулировало производство шин. Изменилась ситуация на рынке натурального каучука. Примерно год назад производители объединили усилия и начали регулировать объемы поставок на рынок, при необходимости формируя складские запасы. Это остановило падение цен. В начале 2016 года натуральный каучук стоил порядка 1,09 тыс. долл. за тонну, в конце – уже 1,9 тыс. долл. за тонну. В 2017 году он подорожал до 2,3 тыс. долл. за тонну из-за серии наводнений в Юго-Восточной Азии.

Серия наводнений в странах Юго-Восточной Азии привела к существенному повышению цен на натуральный каучук.

В 2011 году, когда СИБУР купил производство акрилатов, весь российский рынок не превышал 10 тыс. тонн. Совместно с клиентами мы смогли его расширить до 34 тыс. тонн. В 2017 году ожидаем увеличения потребления до 40 тыс. тонн.

Стоимость бутадиена в Европе увеличилась вдвое. В начале 2016 года она составляла 850 долл. за тонну, сейчас достигает 1,75 тыс. долл. за тонну. В Китае в определенный период цены доходили и до 3 тыс. долл. за тонну. В целом рынок каучуков интересен тем, что его рост никогда не прекращается: глобальный рынок ежегодно увеличивается на 1–3%.

А если говорить о российском рынке, что привело к его ренессансу?

Рынок увеличился примерно на 30 тыс. тонн за счет возросшего спроса на «вторичные шины». Те шинные компании, которые успели локализовать производства в России, сейчас видят эффект от принятых инвестрешений.

Вы упомянули сегмент РТИ, какие значимые проекты реализуются в его контуре?

Сейчас мы разрабатываем программу взаимодействия с сегментом РТИ. На рынок поступает продукция различных ценовых категорий азиатского производства. Почему бы нам не содействовать ее замещению? Активно развивается производство конвейерных лент и рукавов. СИБУР, в принципе, может рассмотреть варианты по углублению сотрудничества с представителями данного направления.

Каким прошлый год был для бизнеса акрилатов?

Потребление акрилатов, как я уже отметил, выросло на четверть – до 34 тыс. тонн. Наши объемы продаж увеличились на 40%. Сейчас на долю СИБУРа приходится значительная часть от всех поставок бутилакрилата на внутренний рынок.

Стоит отметить, что в 2011 году, когда СИБУР купил производство акрилатов, весь российский рынок не превышал 10 тыс. тонн. Совместно с клиентами мы смогли его расширить до 34 тыс. тонн. В 2017 году ожидаем увеличения потребления до 40 тыс. тонн. В Россию импортируются большие объемы акрилсодержащей продукции: дисперсии, краски, клеи и др. Это создает своего рода задел для поставщиков сырья и производителей: мы можем увеличивать загрузку мощностей, они – реализовывать новые инвестпроекты.

Нам, безусловно, интересно усиливать свои позиции на этом рынке, предлагая новые продуктовые решения. В октябре 2016 года на площадке «СИБУР-Нефтехима» в Дзержинске начался выпуск нового эфира – 2-этилгексилакрилата, который может быть востребован в России при производстве специальных марок дисперсий с более высокой добавленной стоимостью.

В октябре 2016 года на дзержинской площадке СИБУРа начался выпуск нового эфира – 2-этилгексилакрилата.

СИБУР намерен создавать условия для наиболее благоприятного развития переработки МАН в России, например оказывать поддержку при размещении производств. Часть продукции будет поставляться в Европу. Ряд потребителей и дистрибьюторов уже выразили заинтересованность в МАН, который будет выпускаться по современной технологии из бутана

Вы видите экспортный потенциал для производства акрилатов?

«Остатки» бутилакрилата мы по-прежнему экспортируем в Европу. Российский рынок для нас приоритетный, поэтому мы принимаем меры для того, чтобы стимулировать производство акрилсодержащей продукции в стране. В текущем году мы могли бы 100% произведенного объема акрилатов поставить на внутренний рынок, если бы не запуск производства на «Газпром нефтехим Салавате».

«Газпром нефтехим Салават» же планировал поставлять акрилаты на экспорт, для этих целей была проведена сертификация по REACH...

Безусловно, ГНС будет экспортировать акрилаты. Это неизбежно: даже при самом благоприятном сценарии потребление на российском рынке составит в 2017 году порядка 40 тыс. тонн, они же построили мощность на 80 тыс. тонн. С учетом нашего производства получается 120 тыс. тонн – в три раза выше текущего спроса.

Какие изменения произошли в бизнесе полиэтилентерефталата за прошлый год?

По ПЭТ мы получили хороший прирост – почти на 70 тыс. тонн. Потребление гранулята в России выросло на 13% – до 615 тыс. тонн. Таким образом, мы смогли вернуться на докризисный уровень 2013–2014 годов.

В прошлом году наблюдался рост во всех сегментах потребления ПЭТ, особенно со стороны производств бутылок и емкостей для продуктов питания, напитков, парфюмерии. Люди стали больше покупать, сработала политика импортозамещения.

В 2016 году в целом цены на ПЭТ вели себя относительно стабильно, влияние на их динамику оказывал баланс рынка, объем спроса и предложения, а также уровень предложения азиатских производителей, поскольку значительный объем продукта был импортирован в 2016 году. Цены на ПЭТ сохраняются на низком уровне, что делает этот материал наиболее конкурентоспособным для производства пищевой упаковки.

На ваш взгляд, как отразятся на рынке ПЭТ ограничительные меры, установленные для алкогольной продукции?

Пока преждевременно давать прогнозы, на рубеже 2017–2018 годов ситуация станет яснее. По факту ограничительные меры для розлива алкогольной продукции в тару объемом свыше 1,5 литра вступили в силу 1 января, для реализации они начнут действовать с 1 июля. Даже в том случае, если сократится потребление ПЭТ для алкогольной продукции, сохранится рост в других сегментах, прежде всего это вода и молочная продукция.

ПЭТ – наиболее конкурентоспособный материал для производства пищевой упаковки.

Российский рынок для нас приоритетный, поэтому мы принимаем меры для того, чтобы стимулировать производство акрилсодержащей продукции в стране.

Ввиду позитивных тенденций, которые вы наблюдаете на рынке ПЭТ, рассматриваются ли планы по расширению производства в Благовещенске?

По ПЭТ планов нет, по ТФК такая вероятность существует. У нас есть возможность провести реконструкцию производства ТФК на ПОЛИЭФе, в 2017 году мы этот вопрос рассмотрим на инвестиционном комитете.

Я подчеркну, что технологическая возможность увеличить мощности по ТФК у нас есть, но это совершенно не означает, что экономически целесообразно ею воспользоваться.

По вашему мнению, в связи с чем сейчас активизировалось сразу несколько проектов по производству бутылочного ПЭТ?

По факту имеющихся мощностей в странах ТС достаточно для покрытия российского спроса на бутылочные марки ПЭТ. С моей точки зрения, дополнительные мощности не требуются. При неполной загрузке работают «Сенеж», «Алко-Нафта», «Могилевхимволокно». Возможно, коллеги, которые такие проекты собираются реализовывать, рассчитывают полностью вытеснить импорт с рынка.

Какие планы у компании по развитию сегмента полистирола? Возможны ли в нем новые проекты?

На сегодняшний день такой возможности не видим. В 2015 году рынок теплоизоляции сжался на 15–18%. В 2016 году падение продолжилось и составило еще около 10%. Позитивным явлением, пожалуй, стало то, что ПСВ сохранил свою долю на сокращающемся рынке. Основным потребителем полимерной теплоизоляции по-прежнему остается строительная индустрия: несмотря на падение, какой-то объем нового жилья все равно вводится. Существуют перспективы и в сегменте частного строительства.

В 2017 году мы рассчитываем, что потребление полистирола сохранится на уровне 2016 года, поскольку в какой-то мере прекратились панические настроения, связанные с экономической ситуацией, и домохозяйства продолжили ремонты.

Например, на Украине, где рынок составляет порядка 30 тыс. тонн, потребление полимерной теплоизоляции развивается в основном за счет частных домовладельцев. Уровень спроса на ПСВ остается стабильным и сохраняется на отметке прошлого года, хотя рынок стал для нас менее интересен из-за введения с 1 января 2016 года заградительной пошлины.

Основным потребителем полимерной изоляции остается строительная индустрия.

Перспективы в Белоруссии и Казахстане видите?

Небольшие. Оба рынка сравнительно невелики: Казахстан потребляет около 7 тыс. тонн ПСВ, Белоруссия – 11 тыс. тонн. Экономика в значительной степени связана с Россией, поэтому наблюдаем похожие негативные тенденции, только с определенным запозданием. Они сейчас переживают не лучшие времена: темпы строительства снижаются. Тем не менее объемы экспорта в эти страны остаются на уровне прошлого года.

У вас есть идеи, как можно было бы стимулировать спрос на ПСВ?

Стимулировать потребление готовых изделий из ПСВ – пенополистирольных блоков при устройстве насыпей в дорожном строительстве. Хотя там ситуация остается очень сложной, мы это видим по сегментам геосинтетики и ПБВ. Сейчас активно развивается частное домостроение – возведение домов из СИП-панелей с пенополистиролом. На мой взгляд, пока мы не придем к контрактам жизненного цикла на всех объектах строительства, ситуацию кардинально изменить не удастся.

Есть еще одно направление – полистирольная упаковка. Быстрыми темпами идет локализация производств бытовой техники, они в целом заинтересованы в качественной полистирольной упаковке. Это перспективный сегмент, но, к сожалению, с небольшой емкостью. В любом случае полистирол – полимерная теплоизоляция, а значит, строительство. Но фундаментальных факторов роста в стройиндустрии пока нет.

Вы упомянули сегмент полимерно-битумных вяжущих. Какова картина в нем?

Спрос на ПБВ со стороны дорожного строительства за год вырос на 1 тыс. тонн, это, конечно же, очень небольшой объем. Ключевыми двигателями рынка являются «Газпром нефть» и «Роснефть». Участие таких крупных компаний дает надежду, что ситуацию возможно будет переломить. Нельзя использовать только битум при строительстве дорог, обязательно должен быть ПБВ.

В прошлом году мы произвели рекордное для компании количество ТЭП – 73 тыс. тонн. Мы абсолютно уверены в качестве выпускаемых термоэластопластов, поэтому загружаем наши мощности практически на 100%.

Завершая цикл вопросов о строительстве, как чувствует себя в целом бизнес термоэластопластов?

В прошлом году мы произвели рекордное для компании количество ТЭП – 73 тыс. тонн. Мы абсолютно уверены в качестве выпускаемых термоэластопластов, поэтому загружаем наши мощности практически на 100%. В 2017 году рассчитываем произвести больше.

Стоит отметить, что ТЭП – это продукт с ярко выраженной сезонностью потребления: либо поставляешь на внутренний рынок, либо накапливаешь, либо везешь на экспорт в страны с южным климатом. Мы уже запустили программу сезонного накопления. Российский рынок ТЭП за прошлый год увеличился на 7%, основным фактором роста стали кровля и сегмент компаундов.

То есть полимерная теплоизоляция стагнирует, а кровля растет?

Да, постепенно вытесняется рубероид, шифер, увеличиваются объемы ремонтных работ. Можно отложить ремонт фасада здания, но не кровли. Мы видим прирост потребления ТЭПов для кровли на 2 тыс. тонн, в целом емкость данного сегмента составляет около 26 тыс. тонн.

Давайте перейдем к новым проектам СИБУРа. Какие задачи поставлены перед Дирекцией пластиков, эластомеров и органического синтеза в связи со строительством «ЗапСибНефтехима»?

«ЗапСибНефтехим» будет ежегодно производить 100 тыс. тонн бутадиена, который можно отнести к побочным продуктам. Перед нами была поставлена задача по монетизации данного сырья, в целом мы решение уже нашли, после прохождения всех стадий обсуждения и согласования в компании сообщим рынку.

Запуск производства малеинового ангидрида – это тоже вариант монетизации побочного сырья?

Да, именно так, МАН – показательный пример того, как можно удлинить продуктовую цепочку. У нас есть сырье для того, чтобы запустить новое производство, технологии доступны.

Проект предполагает строительство мощности на 45 тыс. тонн. За последние пять лет потребление МАН росло в среднем на 12% в год и сейчас достигло порядка 5 тыс. тонн в год. Здесь можно вспомнить историю с бутилакрилатом: будем экспортировать, параллельно стимулируя внутренний спрос. Сейчас МАН импортируется в Россию в составе готовых ненасыщенных полиэфирных смол, которые используются при изготовлении корпусов электроприборов, медицинских изделий, напольной плитки и др. Мы ожидаем, что за счет локализации производства МАН его потребление будет увеличиваться на уровне 10% в год.

СИБУР намерен создавать условия для наиболее благоприятного развития переработки МАН в России, например оказывать поддержку при размещении производств. Часть продукции будет поставляться в Европу. Ряд потребителей и дистрибьюторов уже выразили заинтересованность в МАН, который будет выпускаться по современной технологии из бутана.

В Плане импортозамещения в химической промышленности, подготовленном Минпромторгом РФ, значится производство МАН, это проект СИБУРа?

Не исключено. Мне кажется, что для каждой продуктовой позиции Плана назначено несколько ответственных компаний, но кто первый освоит производство, тот и заместит импорт.

В документе Минпромторга РФ также значится проект по производству пластификаторов, ответственным за исполнение которого является СИБУР.

В июне было принято решение о строительстве производства диоктилтерефталата (ДОТФ) мощностью 100 тыс. тонн в год на пермской площадке. Сырьем для нового производства станут терефталевая кислота и 2-этилгексанол – два продукта, которые мы уже выпускаем на площадках СИБУРа. ДОТФ – бесфталатный пластификатор, поэтому он является экологичным и безопасным аналогом диоктилфталата.

По нашим оценкам, дефицит рынка базовых пластификаторов в России составляет около 60 тыс. тонн в год и восполняется европейскими поставщиками. Данный проект позволит в значительной степени заместить импорт продуктов-аналогов и начать поставки пластификаторов на экспортные рынки, где спрос на ДОТФ также активно растет. Запуск производства запланирован на 2019 год.

В июне было принято решение о строительстве производства диоктилтерефталата (ДОТФ) мощностью 100 тыс. тонн в год на пермской площадке.

На каком этапе находится другой проект в области спецхимии – «РусПАВ»?

Проект «РусПАВ» проходит дополнительную экспертизу на предмет экономической эффективности. Компания рассматривает несколько вариантов его конфигурации и реализации, в том числе в формате СП. Если новые параметры проекта устроят СИБУР, мы приступим к его осуществлению. Первоначальная конфигурация предполагала выход в те сегменты рынка, на которых мы не сможем конкурировать, поэтому мы сейчас ее пересматриваем.

Например, сегмент бытовой химии больше не представляет для нас интереса, в отличие от нефтепромыслового. Идея в том, чтобы монетизировать окись этилена, которая производится в Дзержинске.

ПЭТ: о сложном – просто

Скачать PDF