Сегодня все больше организаций присоединяются к ESG-повестке. Вопросы снижения климатических рисков встраиваются в бизнес глобальных промышленных корпораций. Российские химические и нефтехимические компании активно участвуют в реализации инициатив, направленных на минимизацию воздействия производств на окружающую среду и климат.

Более 75% участников исследования BCG (основано на результатах глобального опроса почти 1200 руководителей операционных подразделений из различных отраслей мировой промышленности) заявили, что углеродная нейтральность является либо самой важной инициативой для их компании, либо входит в тройку важнейших. Эксперты отмечают, что корпорации могут осуществлять беспроигрышные (win-win) стратегии, помогающие сохранить окружающую среду и создающие финансовую ценность.

Эксперты BCG отмечают, что корпорации могут осуществлять беспроигрышные (win-win) стратегии, помогающие сохранить окружающую среду и создающие финансовую ценность

Кирилл Туишев, управляющий директор и партнер BCG, глава экспертной практики по нефтегазовой отрасли в России и СНГ, отмечает, что «крупнейшие нефтехимические и нефтегазовые компании детально анализируют ситуацию со своим углеродным следом и ставят себе довольно амбициозные цели: снижение нагрузки на экологию многими государственными и международными регуляторами рассматривается как необходимое условие для увеличения, а иногда и сохранения инвестиций».

Современные методы минимизации влияния промышленных производств на окружающую среду разнообразны. Это повышение производственной эффективности, переработка, повторное использование и утилизация отходов. Сюда же следует отнести эффективную монетизацию метана и попутного газа, переход на низкоуглеродные источники энергии предприятий отрасли, улавливание, хранение и утилизацию углекислого газа, сокращение эмиссии парниковых газов за счет инвестиций в лесо- и землепользование на основе регенеративных технологий, выстроенные взаимоотношения с клиентами, поставщиками и подрядчиками и разработку требований к ним по снижению их углеродного следа.

«Одна из приоритетных задач нефтегазовой отрасли во всем мире – снизить нагрузку производства на экологию. В разных странах эта задача решается по-разному, однако существуют общие тенденции, три из которых мы бы хотели выделить: переход на возобновляемые источники энергии и биотопливо и, как следствие, развитие биоэнергетики; декарбонизация основного вида деятельности, позволяющая сократить углеродный след производства и цепочки поставок; диверсификация сырьевого бизнеса (к примеру, в газохимию). Все три названные тенденции отчетливо прослеживаются как в существующих проектах, так и среди долгосрочных целей крупных российских компаний – представителей нефтегазовой и смежных отраслей», – говорит управляющий директор и партнер BCG, член экспертной практики по энергетике Антон Косач.

«Мы видим, что крупнейшие российские индустриальные компании проявляют высокий интерес к продвижению экономики замкнутого цикла, активно внедряют экологические инициативы и открыто говорят об устойчивом развитии. Стоит отметить несколько дополняющих друг друга тенденций: во-первых, низкоуглеродные производства выделяются в отдельные направления бизнеса, что, безусловно, повлечет за собой их развитие; во-вторых, компании-производители разрабатывают и внедряют конкретные меры по очищению производства; в-третьих, бизнес сотрудничает с государством по разработке стандартов и методик, направленных на сохранение и восстановление экологии. Кроме того, крупные производители нефтегазовой отрасли принимают участие или инициируют компенсаторные меры: развивают карбоновые фермы, занимаются высадкой леса, работают над проектами по снижению климатических рисков. Инвестиции в снижение углеродного следа тяжелых производств в перспективе дадут преимущества в диалоге c европейскими потребителями по сбыту продукции», – добавляет Кирилл Туишев.

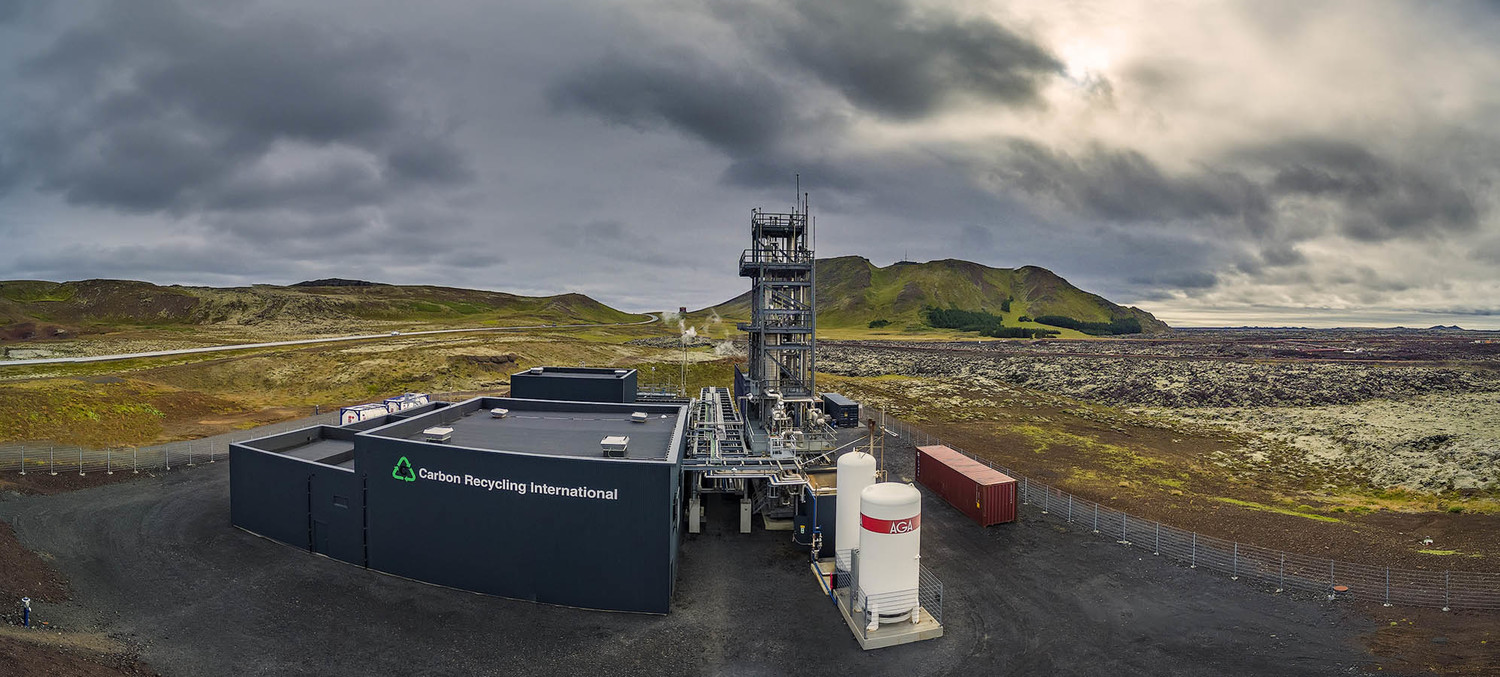

Исландская Carbon Recycling International разработала способ, облегчающий преобразование CO2 в метанол. Фото: carbonrecycling.is

Декарбонизация: перспективные решения

Предприятия могут улавливать выбросы углекислого газа как побочного продукта производственных процессов в целях его дальнейшего использования как самостоятельного продукта, так и сырья для дальнейшей переработки. Это также имеет сопутствующий эффект недопущения их попадания в атмосферу. Специалисты BCG приводят успешные примеры из практики международных компаний.

Например, германский концерн ThyssenKrupp Steel планирует повторно задействовать CO2 посредством разрабатываемого им нового метода, названного Carbon2Chem. Эта технология трансформирует газы, образующиеся в процессе производства стали, в базовые химикаты. Последние могут использоваться для производства удобрений, пластмасс или различных видов топлива.

Тем временем исландская Carbon Recycling International разработала способ, облегчающий преобразование CO2 в метанол посредством прямой гидрогенизации улавливаемых выбросов. Компания планирует масштабное внедрение своей технологии в химической промышленности с целью ее дальнейшей коммерциализации.

По всему миру акционеры стали уделять больше внимания ESG-принципам компаний. Согласно оценке ЦБ России, планы ЕС по введению углеродного налога на выбросы углерода могут затронуть более 40% российского экспорта, что будет обходиться компаниям до 5 млрд долл. в год. Ожидается, что подробный план ЕС будет объявлен в следующем месяце. Он может частично начать действовать в 2023 году и полностью вступить в силу в 2025 году. Это заставило российские компании задуматься о сокращении углеродного следа до того, как регулирование вступит в силу.

В то же время для российских производителей перспективным направлением в сфере сохранения окружающей среды является тренд на строительство новых и модернизацию существующих предприятий, где устанавливается высокотехнологичное оборудование и применяются технологии, в десятки раз сокращающие углеродный след. Примером такого рода инвестиций в декарбонизацию могут служить уже работающий на полную мощность «ЗапСибНефтехим» и строящийся Амурский ГХК СИБУРа, а также активное внедрение мер по обновлению производств компании.

СИБУР сообщил о планах компенсировать часть своих выбросов за счет потенциала российских лесов. Компания заявила, что рассматривает инициативы по компенсации выбросов парниковых газов, связанные с мероприятиями по увеличению поглощающей способности экосистем, включая покупку углеродных единиц от реализации таких проектов.

В соответствии с вышеозначенными планами СИБУР совместно с партнерами приступил к созданию карбоновых станций в Тюменской и Воронежской областях. В ходе исследований ученые смогут разработать наиболее эффективные сочетания видов и сортов растений для разных экосистем с точки зрения поглощения углекислого газа. Также будут проведены работа по популяризации результатов научно-технической и инновационной деятельности, направленной на увеличение поглощения выбросов парниковых газов лесами, и экопросветительские мероприятия.

Карбоновые фермы являются эффективным инструментом поглощения углекислого газа.

Сокращению углеродоемкости производств и соответственно улучшению окружающей среды способствует замена устаревших технологий на современные, экологически безопасные и ресурсосберегающие

«У отечественной химической промышленности есть серьезные стимулы развиваться с учетом всех актуальных целей устойчивого развития (ЦУР), в том числе по требованиям СО2, выступая законодателем самых перспективных тенденций в промышленности, рожденных в рамках государственных программ и собственных зеленых инициатив компаний, – считает первый вице-президент Российского союза химиков (РСХ) Мария Иванова. – Среди проектов, широко поддержанных химическим бизнесом, – создание сети карбоновых полигонов, на базе которых будут разрабатываться новые технологические решения, формироваться предложения в нормативно-правовые документы. Примечательно, что весь комплекс запланированных работ по карбоновым полигонам охватит государственные структуры, научные силы и компании промышленности».

Выбросы вредных веществ: внедрение передовых технологий

Сокращению выбросов загрязняющих веществ и соответственно улучшению окружающей среды способствует замена устаревших технологий на современные, экологически безопасные и ресурсосберегающие. У российских производителей немало примеров в этой сфере.

Задачу снижения негативной нагрузки на окружающую среду ставит для себя ГК «Титан». В 2019 году компанией начата реконструкция производства кумола с применением наилучших доступных технологий, позволяющих уменьшить нагрузку на атмосферу различными вредными веществами до 85%. Запущено обновленное производство фенола и ацетона. В цехе по выпуску фенола применяется уникальный для российских заводов сорбционный метод очистки выбросов с использованием активированного угля, признанный в мире самым эффективным. Кроме того, изменена технология получения изопропилового спирта, которая предусматривает минимальное воздействие на экологию.

«После реконструкции производства кумола мы полностью исключили из наших стоков гидроокись алюминия, которая крайне сложно поддается утилизации без вреда для окружающей среды, – рассказывает заместитель генерального директора по правовым вопросам ГК «Титан» Алексей Обухов. – Мы полностью заменили насосы старого образца на насосы с двойным торцевым уплотнением. Если раньше возможны были небольшие утечки в атмосферу при перекачке продуктов, то сейчас их нет».

За счет природоохранных мер, на которые было направлено 5 млрд руб., в 2020 году ПАО «КуйбышевАзот» уменьшило различные виды выбросов в атмосферу по сравнению с предыдущим годом на 6,7%. Снижение экологического воздействия было обеспечено благодаря капитальному ремонту и модернизации оборудования комплекса производств азотной кислоты, аммиака, минеральных удобрений и капролактама. В настоящее время компанией продолжается строительство новой установки гранулирования и выпарки на производстве аммиачной селитры. Ее ввод в эксплуатацию позволит сократить выбросы в атмосферу на 200 т в год. Стоимость проекта – 3,5 млрд руб.

ПАО «Тольяттиазот» продолжает строительство третьего агрегата по производству карбамида, который станет более экологичным за счет установки на грануляционную башню инновационного очистного устройства. Назначение новой конструкции – улавливать производственную пыль, чтобы она не попадала в атмосферу. Благодаря этому более 93% выбросов гранбашни будет оседать в данной установке. Причем ее уникальные фильтрующие элементы не потребуют замены, только периодической чистки. Помимо экологической у установки есть и экономическая задача: с ее помощью карбамид в виде пыли будет возвращаться в производственную цепочку.

Задачу снижения негативной нагрузки на окружающую среду ставит для себя ГК «Титан». В 2019 году компанией начата реконструкция производства кумола с применением наилучших доступных технологий, позволяющих уменьшить нагрузку на атмосферу до 85%. Запущено обновленное производство фенола и ацетона

На «СИБУР-Кстово» реализуется масштабная программа по модернизации экологической инфраструктуры производства. В рамках этой программы проектируется факельная система закрытого типа, ввод которой позволит сократить воздействие предприятия на атмосферный воздух более чем на 50% и локально решить проблему дымного горения на этом предприятии. После пуска в эксплуатацию факельной системы предприятие сможет бездымно и безопасно утилизировать до 390 т сжигаемого остатка в час. По сравнению с традиционными мачтовыми факелами новая установка более экономична и безопасна: такие системы можно размещать даже в населенных пунктах, при этом данная конкретная проектируемая установка будет расположена на территории завода.

«Компании химического и нефтехимического комплекса максимально вовлечены в процесс экологизации как самого производства, так и повышения качества выпускаемой продукции, – комментирует первый вице-президент РСХ Мария Иванова. – И это отнюдь не дань времени и не следование модным тенденциям, а высокая ответственность носителей технологий и прогрессивных взглядов, позволяющих химической отрасли быть драйвером качественных изменений в обществе и действовать по-лидерски в тех направлениях, за которыми будущее и прогресс».

Вода: модернизация систем очистки

Помимо борьбы с выбросами в атмосферу необходимо нивелировать воздействие на водные экосистемы: уменьшение забора чистой воды, внедрение систем замкнутого водооборота, а также снижение сбросов загрязняющих веществ.

Больших успехов в деле разумного использования водных ресурсов в мировой практике добилась Финляндия. Страна – одна из лидеров в деревообрабатывающей и целлюлозно-бумажной промышленности, а также производства химических веществ и материалов, что оказывает серьезное воздействие на окружающую среду по количеству образуемых стоков.

С середины 1980-х в Финляндии идет активное сооружение биологических очистных сооружений, благодаря чему нагрузка на водоемы вредных веществ в отраслях промпроизводства стала сокращаться. В первую очередь это коснулось снижения органических веществ и твердых взвесей. Сегодня распространены аэробные и анаэробные методы, которые задействуют микроорганизмы, расщепляющие органику на отдельные компоненты.

Также внедрение мембранных технологий для очистки воды на ряде предприятий, позволившее запустить систему вторичного использования воды, привело к значительному сокращению водопотребления. На производствах стали эффективнее расходовать реагенты, сорбенты, фильтры и т.п. Одновременно ведутся поиски новых решений по глубокой очистке промышленных стоков, загрязненных тяжелыми металлами.

Как отмечает руководитель по экологии СИБУРа Галина Христофорова, в настоящее время механизмы управления сточными водами базируются на двух направлениях. Во-первых, это соответствие законодательным природоохранным требованиям, включая ужесточение контроля за качеством стоков, сверхнормативными сбросами с производств, разработку оптимальной конфигурации систем водоснабжения, модернизацию очистных сооружений. Во-вторых, это обращение к лучшим мировым практикам, включая переход производств на замкнутый цикл.

Биологические очистные сооружения на «СИБУР-Химпроме».

Биологическая очистка широко применяется и в России. Органические соединения, которые в большом количестве имеются в сточных водах, становятся питательной средой для бактерий. Современные очистные сооружения с применением данной технологии, в частности, с 2018 года работают на «СИБУР-Химпроме» в Перми. Сначала стоки проходят механико-химическую обработку, а на последующем этапе к работе подключаются живые организмы. Данная система позволяет снизить количество органических веществ в сточных водах в 12 раз.

Органические соединения, которые в большом количестве имеются в сточных водах, становятся питательной средой для бактерий. Современные очистные сооружения с применением данной технологии, в частности, с 2018 года работают на «СИБУР-Химпроме» в Перми

Улучшена система очистки и на «Нижнекамскнефтехиме» (предприятие войдет в новую объединенную компанию СИБУРа и ТАИФа в рамках сделки по слиянию бизнесов). Очистные сооружения этого предприятия работают не только с отходами собственного производства, но и со стоками регионального промузла и городскими коммунальными стоками. Прежде чем стоки дойдут до биологической очистки, из них отсеивают песок и мусор. Причем мусор убирают даже самый мелкий – специальные решетки, через которые проходит вода, улавливают включения от 5 мм. Это позволяет максимально сохранить бытовую органику, что положительно сказывается на концентрации ила в аэротенках (резервуар, по которому протекает сточная вода, смешанная с активным илом, где происходит биообработка), и повышает качество биологической очистки. В результате достигается значительное снижение концентрации в очищенном стоке таких веществ, как железо, алюминий, сульфаты, фенолы, формальдегид и метанол.

«Обеспечение надежной защиты окружающей среды является одним из главных приоритетов нашей компании, – отмечает генеральный директор ПАО «Нижнекамскнефтехим» Айрат Сафин. – Поэтому мы вкладываем немалые средства в реализацию экологических программ. «Нижнекамскнефтехим» выделит на улучшение экологии в Татарстане рекордные 12 млрд руб.».

Поддержание качества вод крупных бассейнов является приоритетной задачей для нефтехимических предприятий. В рамках соглашения о сотрудничестве с Росприроднадзором СИБУР реализует комплексную программу экологической безопасности. На текущий момент из семи мероприятий данной программы уже реализованы пять: построены или реконструированы очистные сооружения в Кстове, Перми, Тобольске, факельные системы в Перми и Тобольске. Сумма инвестиций компании в природоохранные мероприятия за последние десять лет составила 23 млрд руб., около половины из них было направлено на повышение качества очистки стоков. Это позволило снизить сброс загрязняющих веществ за последние 7 лет на 30 тыс. т (снижение на 51%) в год при росте годового производства на 65%.

Отбор пробы воды после прохождения всех стадий очистки на очистных сооружениях завода «ПОЛИЭФ».

Передовые технологии по очистке сбросов применяются в сфере малотоннажной химии. «У нас целое направление, которое можно назвать «высокотехнологичная и экологичная химия»: мы производим реагенты для водоподготовки», – рассказывает гендиректор ассоциации «Росхимреактив» Ирина Вендило

«Вклад экологических программ химических компаний в улучшение состояния водных бассейнов, безусловно, ощутим», – отмечает эксперт Российского экологического движения, заместитель директора ФГУП «НТЦ «Химвест» Минпромторга РФ Игорь Ляшков. «Для многих предприятий участие в проектах оздоровления рек не только важная социальная и экологическая ответственность, но также пример положительного имиджа», – говорит он.

Немаловажно, что есть передовые технологии по очистке сбросов и в сфере малотоннажной химии. «У нас целое направление, которое можно назвать «высокотехнологичная и экологичная химия»: мы производим реагенты для водоподготовки, – рассказывает гендиректор ассоциации «Росхимреактив» Ирина Вендило. – Имеется отдел в нашем научном центре «Малотоннажная химия», который специализируется на сопровождении клиентов. Это сопровождение включает в себя анализ воды в промышленном водосборном цикле, который есть на том или ином предприятии, и большое количество мероприятий, в том числе опытно-промышленного использования для подбора оптимальных доз реагентов, максимально снижающих количество стоков и максимально их очищающих».

В качестве инновационного решения используются флуоресцентные метки (молекулы, которые пришиваются к объекту, за которым требуется следить), помогающие не только дозировать реагенты ровно в том объеме, который необходим для поддержания нужного количества в водосборном цикле, но и существенно снижать стоки, количество затрачиваемых нейтрализующих веществ.

Отходы: вторичное использование

Нефтехимическая отрасль обладает большим потенциалом в развитии экономики замкнутого цикла, в том числе ввиду свойств полимерной продукции, ее способности быть переработанной и вовлеченной в производство.

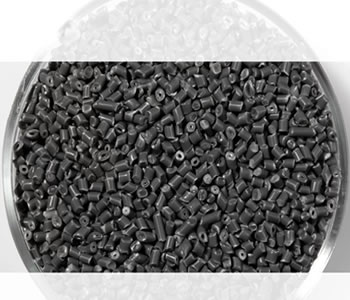

В этом плане один из ожидаемых проектов в России – организация выпуска зеленой ПЭТ-гранулы с содержанием вторичного сырья на заводе «ПОЛИЭФ» в Башкирии (входит в СИБУР). Запустить линию в эксплуатацию планируется в 2022 году. Компания рассчитывает ежегодно вовлекать в производственный цикл более 30 тыс. т вторичного сырья. Часть отходов планируется собирать в Башкирии: сейчас сбор использованных ПЭТ-бутылок в регионе составляет 4 тыс. т в год, но при реализации мер, направленных на повышение собираемости и сортировки, потенциальный объем может составлять 20 тыс. т.

Выпускаемая ПЭТ-гранула будет содержать до 25% вторсырья. Тем самым клиентам компании дается решение, которое позволяет говорить о содержании вторичного продукта в упаковке своего товара. Это становится важным, поскольку с переходом на зеленую экономику, где сырьем выступает вторичный материальный ресурс или твердые бытовые отходы, меняется бизнес-модель и для производителя, и для его партнеров. Также СИБУР продолжает научно-исследовательскую работу, чтобы в перспективе увеличить долю содержания вторичного ПЭТ в грануле без потери качества.

Важным событием на пути устойчивого развития стала принятая СИБУРом политика в области экономики замкнутого цикла и снижения климатического воздействия.

Одним из последних событий на рынке полимерных продуктов СИБУРа стал запуск целого ряда полимеров под брендом Vivilen. Он содержит множество решений для выдувного формования, литья под давлением и производства термоусадочной пленки. Новые марки полимеров были разработаны исследовательским центром «СИБУР ПолиЛаб» и протестированы на мощностях переработчиков.

«Объединяя усилия с ведущими игроками рынка обращения с отходами, мы развиваем экономику замкнутого цикла и способствуем снижению объемов отходов, подлежащих захоронению, – говорит председатель правления СИБУРа Дмитрий Конов. – Это часть стратегии СИБУРа в области устойчивого развития».

Скачать PDF

Антон Косач

управляющий директор и партнер BCG, член экспертной практики по энергетике:

«Одна из приоритетных задач нефтегазовой отрасли во всем мире – снизить нагрузку производства на экологию».