При создании компании в 2003 году основным направлением ее деятельности были оптовые поставки лакокрасочных материалов. Почему в дальнейшем вы решили диверсифицировать бизнес в поставку сырья для производства ЛКМ?

В начале 2000-х годов многие производители лакокрасочных и строительных материалов были заинтересованы в поставках качественного импортного химического сырья на фоне его дефицита на российском рынке. В связи с этим и было принято решение диверсифицировать бизнес продаж лакокрасочных материалов в сегмент поставок импортного химического сырья – таким образом мы видели большую полезность нашего бизнеса для своих клиентов.

Компания «Аттика» начала работу в 2003 году. Сегодня специализируется на поставке химического сырья для производства лакокрасочных, строительных и композитных материалов на рынки стран СНГ и производстве гелькоутов.

Какие тенденции и проблемы характерны для отечественного рынка сырья для ЛКМ?

К сожалению, основная проблема заключается в сильной сезонности, а также в отсутствии желания со стороны клиентов к среднесрочному и долгосрочному планированию потребностей своих производств. Кроме этого, высокая волатильность курса рубля приводит к минимизации прибыли игроков данного сектора и, как следствие, низкому постпродажному сервису клиентов.

Какой процент в ассортименте вашей компании занимает отечественная продукция? Какую долю среди них занимает СИБУР?

На данный момент доля продуктов российского производства занимает в нашем ассортименте порядка 25%, но она ежегодно растет за счет программы импортозамещения и локализации производств части европейской продукции. Продукция СИБУРа активно используется нашей компанией в производстве различных пленкообразующих материалов, в частности алкидных, акриловых и полиэфирных.

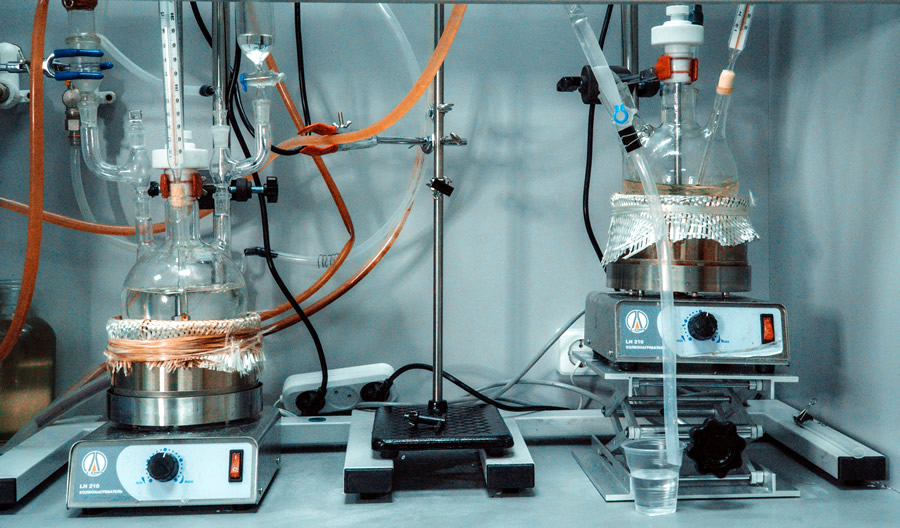

Лаборатория компании «Аттика».

Открытие совместного с компанией Synthopol Chemiе производства в поселке Федоровское Ленинградской области решает одну из наших главных задач – стать ближе к клиенту.

Согласно постановлению Правительства РФ от 27 июля 2017 года №752, в отношении лакокрасочных материалов доля импортных составляющих в производстве отечественных покрытий должна снизиться к 2022 году до 50%. Как вы думаете, насколько это реально?

В случае ряда однокомпонентных ЛКМ данная задача вполне осуществима, так как большинство химического сырья производится или начинает производиться в России. Что же касается двухкомпонентных ЛКМ, эта задача трудновыполнима, так как основной сегмент материалов занимают эпоксидные смолы, а они, как известно, не производятся в России. Здесь я имею в виду полный цикл производства широкой линейки эпоксидных смол.

На ваш взгляд, какие шаги государство должно предпринять, чтобы эпоксидные смолы начали производить в России?

Проект создания производства эпоксидных смол достаточно сложный и энергозатратный как с точки зрения финансовых инвестиций, так и с точки зрения технологии и кадровых ресурсов.

К сожалению, вынужден констатировать, что в настоящий момент химическая отрасль с точки зрения человеческого ресурса переживает далеко не лучшие времена. Многие технические специалисты, которые работали еще на советских предприятиях, таких как «Уралхимпром» и Завод имени Свердлова, уже вышли на пенсию, а новые кадры в силу отсутствия производств эпоксидных смол отечественные вузы не воспитали.

Основная проблема российского рынка химического сырья заключается в сильной сезонности, а также в отсутствии желания со стороны клиентов к среднесрочному и долгосрочному планированию потребностей своих производств.

Помимо этого, лимитирующим фактором развития производства эпоксидной смолы является относительно небольшой объем ее потребления в России: около 40–42 тыс. т. Номинальная мощность большинства европейских и азиатских заводов по производству эпоксидных смол начинается от 100 тыс. т. В связи с этим сомневаюсь, что в России в ближайшее время появятся новые производства этого продукта.

В своих интервью вы называли главным преимуществом компании клиентоориентированность. Какие уникальные решения вы предлагаете своим клиентам?

В своей работе мы руководствуемся тем принципом, что бизнес происходит не между компаниями, а между людьми. Мы рассматриваем своих клиентов не как единоразовый источник формирования прибыли. Для нас значительно важнее предоставить такие условия работы клиенту, при которых он не просто совершит повторную сделку, но и порекомендует нас своим коллегам. Именно поэтому мы предлагаем им не просто качественную продукцию, но и отличную техническую поддержку, в частности все наши клиенты могут получить исчерпывающую информацию о том, как использовать нашу продукцию и как продвигать ЛКМ со специальными свойствами, в которых используются наши смолы.

Семинар компании.

Доля продуктов российского производства занимает в нашем ассортименте порядка 25%, но она ежегодно растет за счет программы импортозамещения.

Какие функции выполняет научно-технический центр компании «Аттика»?

Как я уже отметил, главное преимущество для наших клиентов – это техническая поддержка. Поэтому основной задачей НТЦ является не просто отработка стандартных решений, но также поиски новых инновационных покрытий, композитов для различных отраслей промышленности. В частности, на данный момент с одним из наших стратегических партнеров мы разрабатываем инновационные лакокрасочные материалы с антиоблединительными свойствами для окрашивания ледоколов в условиях полярного пояса. Подобные покрытия позволят не только решить проблему с высокой степенью обледенения судов, но и значительно сократить затраты на горюче-смазочные материалы – до 15%.

Принимает ли ваша компания участие в отраслевых выставках и конференциях?

Да, безусловно. Каждый год мы участвуем в отраслевых выставках: «Интерлакокраска», «Химия», «Интеркомпозит». Помимо этого, мы активно принимаем участие в международных выставках.

Что дает компании участие в них?

На данный момент участие в отраслевых выставках для большинства игроков отрасли (компаний – производителей смол, лакокрасочных, композитных материалов) является далеко не самым эффективным способом привлечения клиентов. Большинство компаний рассматривают подобные мероприятия как возможность встретиться со многими партнерами в одном месте, ну и, безусловно, участие в выставках является индикатором развивающейся и успешной компании.

Со своей стороны я бы порекомендовал нашим коллегам по химическому цеху больше внимания обращать на зарубежные отраслевые выставки. Именно на них можно действительно получить новые контакты, возможности выхода на зарубежные рынки, а также узнать о новых разработках в химической индустрии.

Выставка «Интерлакокраска-2019».

Лимитирующим фактором развития производства эпоксидной смолы является относительно небольшой объем ее потребления в России: около 40–42 тыс. т.

Расскажите о вашем новом производстве, совместном с немецкой компанией Synthopol Chemiе. Чем вы руководствовались при его создании? Какую продукцию вы планируете выпускать?

Открытие совместного с компанией Synthopol Chemiе производства в поселке Федоровское Ленинградской области решает одну из наших главных задач – стать ближе к клиенту. Наша миссия: производство качественных смол по эффективной экономической цене, чтобы наши клиенты создавали продукцию мирового уровня.

Производство будет сфокусировано на выпуске алкидных, акриловых и полиэфирных смол для лакокрасочной, композитной и строительной отраслей.

При запуске производства будет создано порядка 30 рабочих мест.

Когда планируется запуск производственной площадки? На какие производственные мощности вы рассчитываете выйти?

Мы планируем запустить производство в I квартале 2020 года. В течение ближайших двух лет рассчитываем выйти на производственную мощность 18 тыс. т ежегодно.

Насколько новое производство будет экологически безопасным? Какие меры по предотвращению загрязнения окружающей среды будут применяться на предприятии?

Главным принципом организации рабочего процесса является безопасность как человека, так и окружающей среды. В связи с этим мы применяем все инновации в области производства полимерных смол, которые активно используются в Германии. В частности, у нас будет использоваться регенерационная установка по очистке растворителей, которая позволяет снижать затраты на замывку оборудования до 95%. Помимо этого, мы будем активно использовать выделяемое в процессе синтеза тепло на обогрев хозяйственно-бытовых помещений. Система автоматизации производства ряда полимерных смол будет доходить до 95%.

Лаборатория компании «Аттика».

Запуск нашей второй площадки в Ленинградской области позволит нам предоставить клиентам новый уровень как технической, так и логистической поддержки на нашу продукцию по весьма конкурентным ценам.

Существует ли кадровый дефицит в вашей отрасли? Как вы его решаете?

Безусловно, кадровый дефицит в области есть, но в решении этого вопроса мы руководствуемся принципом одного из основоположников современного менеджмента Ицхака Адизеса «Лучше взять на работу Человека и сделать из него Специалиста, чем наоборот». Именно поэтому у нас на обучение одного сотрудника в среднем уходит 4–5 месяцев.

Каким для компании был 2019 год и что вы ждете от 2020 года? Что может измениться на рынке ЛКМ в следующем году?

Честно признаюсь, что 2019 год был и продолжает оставаться для нашей компании достаточно сложным, поскольку конкуренция на внутреннем рынке растет. Причем приятно осознавать, что она есть не только на классическом ценовом уровне, но также и в предоставлении больших выгод и полезности для клиентов. Российский рынок химического сырья все еще развивается, поэтому конкуренция на рынке зачастую носит весьма импульсивный характер и сопровождается появлением новых игроков и низкими ценами.

В 2020 году мы планируем запустить нашу вторую производственную площадку в Ленинградской области в поселке Федоровское. Это позволит нам предоставить клиентам новый уровень как технической, так и логистической поддержки на нашу продукцию по весьма конкурентным ценам.

Скачать PDF