Эксперты ООН в докладе, озвученном в августе 2021 года, отметили, что прогнозы темпов глобального потепления оказались слишком оптимистичными. Потепление на планете будет происходить по негативному сценарию, а чтобы сгладить опасный тренд, необходимо резко сократить объемы эмиссии углерода. Доклад вызвал бурную дискуссию, а многие специалисты призвали начать резкое сокращение углеродозависимых отраслей. BASF уже к этому идет: научился зарабатывать на зеленых технологиях, поменял собственную бизнес-модель, пробует найти новые методы производства химической продукции без ущерба для экологии.

Карта по декарбонизации

BASF поддерживает глобальные инициативы в области сохранения окружающей среды на протяжении уже более 25 лет. Концерн является приверженцем Парижских соглашений по климату и ориентируется на принципы политики устойчивого развития, провозглашенные ООН. И, конечно, последние доклады экспертов этой организации активно обсуждались внутри BASF. Тенденции тревожные, поэтому мы на уровне компании приняли решение о постановке более амбициозных целей в области устойчивого развития – о достижении нулевого уровня выбросов к 2050 году. В рамках нашей корпоративной Программы управления выбросами СО2 (Carbon Management Program) мы также ужесточили свою среднесрочную цель по сокращению выбросов парниковых газов: к 2030 году они должны снизиться на четверть, несмотря на планируемый органический рост бизнеса и наращивание производственных мощностей.

В концерне разработана дорожная карта по декарбонизации. Она включает в себя три направления. Первое – повышение операционной эффективности производственных площадок за счет оптимизации использования ресурсов. Объем инвестиций в это направление увеличен с 250 млн евро до 400 млн евро в год. Один из примеров реализации этой концепции – завод по производству ацетилена в Людвигсхафене (Германия), где за счет оптимизации производственных процессов удалось на 10% на метрическую тонну конечного продукта сократить потребление природного газа. Значительная часть природных ресурсов очищается и используется повторно, а то, что не удается вернуть в оборот, подвергается глубокой и безопасной утилизации. Подобных примеров много.

Второе направление программы декарбонизации – увеличение доли возобновляемой электроэнергии при выпуске готовой продукции. BASF не является энергогенерирующей компанией, мы приобретаем электричество на внешнем рынке. Уже сегодня 23 предприятия концерна в Европе, Северной Америке и Азии сумели полностью обеспечить себя такой энергией. Наш новый химический комплекс, который строится в Индии и должен быть запущен в 2024 году, тоже будет полностью работать на возобновляемой энергии. Сразу подчеркну: такая энергетика стоит дороже, однако потребитель все чаще согласен платить эту премию.

На заводе по производству ацетилена в Людвигсхафене (Германия) за счет оптимизации производственных процессов удалось на 10% на метрическую тонну конечного продукта сократить потребление природного газа.

Совместно с компаниями SABIC и Linde концерн BASF работает над созданием экспериментальной пиролизной установки с электрическим нагревом. Планируется, что электроэнергия для ее работы будет получена из ВИЭ

Приобретая продукцию, созданную с привлечением вторичных ресурсов, с использованием возобновляемой энергии и с доказанными экологическими параметрами, покупатели чувствуют свою сопричастность к процессу декарбонизации и снижения влияния человека на экологию. Конечно, никто не верит голословным заявлениям производителей, поэтому в Европе уже создана инфраструктура специальных сертификационных центров, проводящих аудит производств: их результатам доверяют и органы государственной власти, и потребители. Мы же, выпуская продукцию с подтвержденными экологическими свойствами, даем возможность другим отраслям и производителям на практике доказывать приверженность высоким экологическим стандартам.

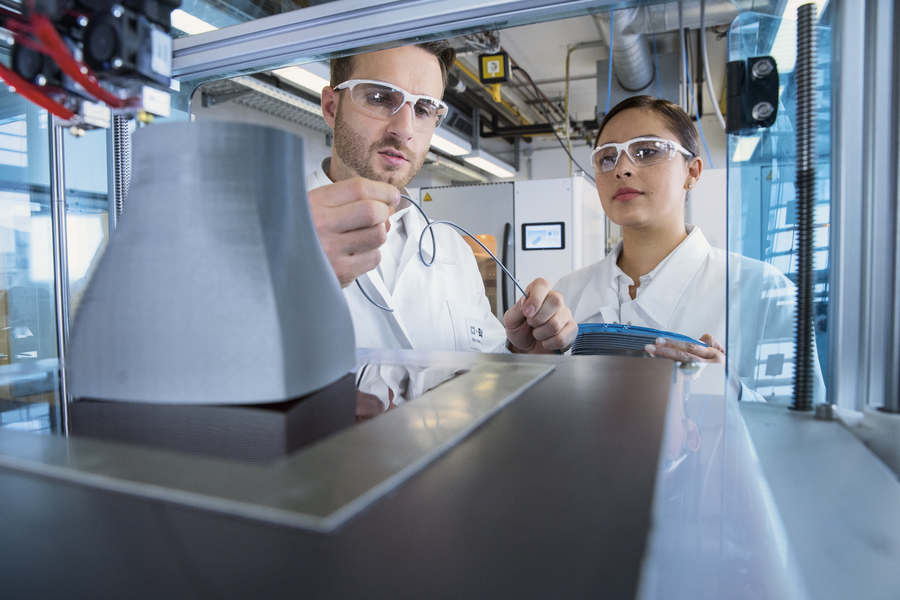

Третье направление – R&D. Мы понимаем, что большинство наших производств в значительной степени оптимизировано, достигнуты технологические пределы. Дальше необходимы новые технологии, инновации. Речь не о разработке каких-то конкретных продуктов, а именно о разработке технологических процессов другого уровня. В рамках работ в области углеродного менеджмента исследовательские мощности концерна занимаются поиском новых решений для организации безэмиссионных производств базовых химических соединений. Например, совместно с компаниями SABIC и Linde концерн BASF работает над созданием экспериментальной пиролизной установки с электрическим нагревом. Планируется, что электроэнергия для ее работы будет получена из ВИЭ. Таким образом, базовые химические вещества, такие как этилен, пропилен и другие, можно будет получать с минимальным уровнем выбросов CO2 по сравнению с обычными установками.

В рамках работ в области углеродного менеджмента исследовательские мощности концерна занимаются поиском новых решений для организации безэмиссионных производств базовых химических соединений.

В лабораториях «СИБУР ПолиЛаб» BASF испытывает различные добавки в пластики, проводятся совместные обучающие семинары, где обсуждаются перспективные решения не только для производства пластиков, но и для их переработки

Другой пример – технология пиролиза метана для безуглеродного производства водорода из природного газа. В Людвигсхафене уже построен и запущен в эксплуатацию экспериментальный реактор. Проект реализуется при частичном финансировании со стороны правительства Германии и исследовательских центров. Есть у нас интересный совместный с компанией LanzaTech проект по биотехнологической утилизации исходящих промышленных газов. Так, с помощью бактерий улавливается угарный газ СО и перерабатывается в ценное химическое соединение Н-октанол. Его можно использовать при производстве косметических средств.

Зеленая бизнес-модель

Для достижения целей климатической нейтральности BASF намерен инвестировать до 1 млрд евро до 2025 года и дополнительно 2–3 млрд евро в период до 2030-го. Из 110 тыс. наших сотрудников 10% работают в исследовательских подразделениях. Каждый год мы получаем около тысячи патентов и сотрудничаем со многими научно-исследовательскими учреждениями, институтами и коммерческими партнерами. Это большие инвестиции. И сегодня мы можем с уверенностью сказать, что эти инвестиции создают дополнительный доход. Концерну удалось реализовать работающую бизнес-модель, которая позволяет и выполнять цели в области устойчивого развития, и создавать доход для акционеров.

Модель охватывает каждый элемент цепочки создания добавленной стоимости, начиная от закупки сырья. Мы ответственно подходим к выбору своих поставщиков, отдавая предпочтения тем, кто следует принципам устойчивого развития и прошел соответствующую сертификацию.

В Людвигсхафене тестируется технология пиролиза метана для безуглеродного производства водорода из природного газа.

Как новые, так и существующие поставщики оцениваются не только на основе экономических критериев, но и на основе экологических, социальных и корпоративных стандартов управления в соответствии с Кодексом поведения поставщиков, базирующемся на получивших международное признание принципах, таких как принципы Глобального договора Организации Объединенных Наций. Кодекс поведения охватывает соблюдение прав человека, трудовых и социальных стандартов, антидискриминационной и антикоррупционной политики в дополнение к защите окружающей среды. Наша цель – добиться того, чтобы 80% наших партнеров соответствовали таким критериям.

Второй ключевой момент наших корпоративных обязательств на протяжении всей цепочки создания ценностей – это наше стремление сделать производственные процессы максимально безопасными для людей и окружающей среды. Заботясь об устойчивости бизнеса, мы рационально используем ресурсы, задействуем лишь минимально необходимое количество и добиваемся максимальной отдачи; кроме того, находим способы повторного использования, а также ответственной утилизации в конце жизненного цикла. И, разумеется, строго соблюдаем этические принципы во взаимоотношениях со всеми участниками производственной цепочки и ожидаем от них такого же подхода.

При появлении COVID-19 перестройка системы работы предприятий концерна произошла достаточно безболезненно. BASF был готов к подобным событиям.

В 1992 году у нас была внедрена международная программа для химической промышленности Responsible Care («Ответственная забота»), которая предусматривает правила безопасного обращения с химическими продуктами. В России она тоже действует. Одна из ее дисциплин предусматривает подготовку к ЧС, в том числе и к пандемии. Поэтому при появлении COVID-19 перестройка системы работы предприятий концерна произошла достаточно безболезненно. BASF был готов к подобным событиям. Кроме того, мы стремимся свести к нулю уровень промышленного травматизма и на этом пути достигли хороших результатов.

Последнее, о чем нужно сказать, – это так называемые продукты-акселераторы. Они повышают эффективность производств, делают продукцию наших клиентов более экологичной, например решения для автомобильной отрасли. Сегодня, как известно, в Европе существует однозначный вектор на перевод автопарка на более экологически чистые технологии. Мы предлагаем автопроизводителям пакет решений, которые позволяют сделать автомобили более зелеными – это касается и материалов для салона, и аккумуляторов, и присадок к топливам и т.д. Принципы декарбонизации и экономики замкнутого цикла актуальны для нефтехимии, металлургии, сельского хозяйства, легкой промышленности, строительства и других отраслей. Поэтому компании-производители внимательно следят за решениями, которые появляются на рынке и позволяют сделать продукцию экологически нейтральной. В 2020 году продажи подобных продуктов принесли концерну 17 млрд евро выручки из 59. Согласно стратегии, мы стремимся к 2025 году увеличить их долю в общем объеме до 22 млрд.

Принципы устойчивого развития

Наша ESG-политика всеобъемлюща, мы не делаем исключений для различных регионов мира. Российская экономика производит много сырья, которое реализуется на внешних рынках. Поэтому по мере увеличения экологических требований российским компаниям придется откликаться на запрос потребителей. Тот же «Северный поток – 2», по которому природный газ будет поступать в Германию и далее в другие страны Европы, сейчас будет проходить сертификацию в том числе с точки зрения зеленых требований. Российские производители газа хотят успешно конкурировать с другими поставщиками, поэтому они уже сейчас занимаются вопросами снижения выбросов СО2

при добыче и транспортировке сырья. Тем более что и президент страны, и российское правительство заявляют о необходимости следования принципам устойчивого развития на уровне всей экономики.

BASF вывел на российский рынок добавки IrgaCycle, которые улучшают качество вторичного сырья, получаемого из переработанного пластика, и помогают увеличить его содержание в новых изделиях.

Для достижения целей климатической нейтральности BASF намерен инвестировать до 1 млрд евро до 2025 года и дополнительно 2–3 млрд евро в период до 2030-го

Пока цели на уровне России, по крайней мере те, которые нашли отражение в проекте Минэкономразвития «Стратегия долгосрочного развития России до 2050 года», не выглядят амбициозно. В соответствии с проектом выбросы парниковых газов к 2050 году должны сократиться на 36% от уровня 1990 года, или до 2 млрд т CO2-эквивалента. Но я бы не сказала о каком-то сильном отставании. Конечно, Европа и Северная Америка задают вектор, но и в России наблюдается бум зеленых технологий и начинает доминировать стремление к рациональному потреблению. Перспектива углеродного налога в Евросоюзе подталкивает отечественных экспортеров к внедрению технологий, снижающих углеродные выбросы. Мы это чувствуем, например, по вниманию к нашим решениям со стороны российских металлургов, производителей удобрений, производителей пластиков и других компаний, кто, скорее всего, столкнется с фискальным давлением.

Сам концерн тоже старается вносить свой вклад в снижение влияния российских предприятий на экологию. Например, на предприятии партнера в Кирово-Чепецке (Кировская область) мы осуществляем производство химических средств защиты растений, для упаковки которых необходимы пластиковые канистры со специальным защитным слоем из инертных газов. Раньше приходилось ввозить эту тару из Франции, то есть везти через половину континента пустую упаковку, а это затраты, выбросы СО2 и т.д. Было принято решение познакомить местного производителя канистр с новой технологией, уже подписан контракт и налажено первое в России производство канистр с плазменным покрытием. В итоге концерн ощутимо сократил затраты и сделал собственный бизнес более экологичным.

Другой пример – работа с IBC-контейнерами. Ежегодно на российские предприятия поставляется из Европы порядка 6 тыс. куб. м химикатов для различных производств. В результате в год образуется около 80 т пластиковых отходов. BASF заключил контракт об утилизации этого пластика. Теперь тара для контейнеров или перерабатывается, или используется повторно – в зависимости от того, что допускается правилами обращения с той или иной химической продукцией.

Эффективное взаимодействие

Мы заинтересованы в сотрудничестве с СИБУРом, которое длится уже много лет. Проводятся регулярные встречи на различных уровнях между руководством, топ-менеджментом, профильными специалистами. Обсуждается широкий круг вопросов, начиная от анализа ситуации на рынках и заканчивая оперативной повесткой. Так, на одном из недавних вебинаров, посвященном клиентоориентированности, нам было полезно услышать от коллег из СИБУРа об их опыте онлайн-торговли, взаимоотношениях с клиентами через интернет-площадку. В лабораториях «СИБУР ПолиЛаб» BASF испытывает различные добавки в пластики, проводятся совместные обучающие семинары, где обсуждаются перспективные решения не только для производства пластиков, но и для их переработки. В конце 2019 года между компаниями был подписан меморандум о сотрудничестве в области устойчивого развития и экономики замкнутого цикла. Одна из его актуальных тем – как раз переработка и вторичное использование пластика. Обе стороны придают этой тематике большое значение, нам интересны достижения коллег в этой сфере, и, думаю, их тоже интересуют наши наработки.

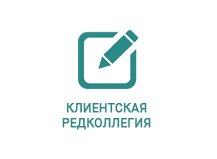

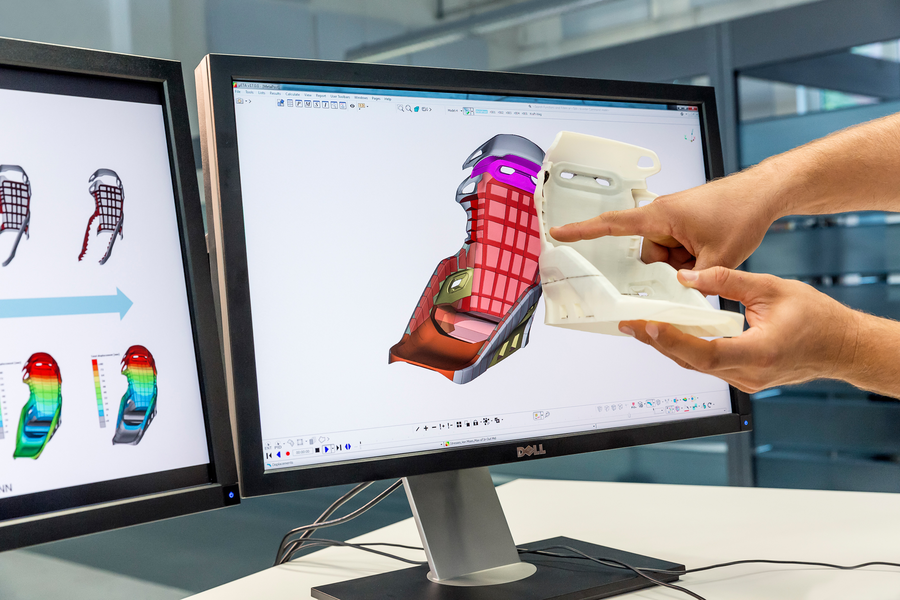

Услуги и продукты нового для России направления BASF «Решения для 3D-печати» получают все большее распространение, применяясь в самых разных индустриях.

BASF старается быть на передовой этого процесса. Буквально на днях мы вывели на российский рынок добавки IrgaCycle, которые улучшают качество вторичного сырья, получаемого из переработанного пластика, и помогают увеличить его содержание в новых изделиях. Становится возможна неоднократная переработка, и пластик успешно встраивается в экономику замкнутого цикла. Надеемся, что эта линейка будет востребована российскими предприятиями, как и услуги и продукты нашего нового для России направления «Решения для 3D-печати». Эта технология сейчас получает все большее распространение, применяясь в самых разных индустриях: химической и нефтехимической промышленности, медицине и стоматологии, строительстве и архитектуре, машиностроении, автомобилестроении, межотраслевых решениях в части робототехники и информационных технологий, производстве потребительских товаров, и это далеко не полный перечень. Она способствует бережному отношению к ресурсам, позволяя благодаря точности производства повысить совместимость деталей, снизить процент брака и создать изделие под индивидуальные потребности клиента.

В конечном итоге цель взаимодействия с партнерами и в частности с СИБУРом – выход на совместные проекты. Например, декарбонизировать производственные процессы с помощью внедрения каких-то инноваций или найти технологическое решение проблемы переработки пластика. С коллегами из СИБУРа у нас есть дорожная карта, подписанная руководителями компаний. Она содержит самые разные направления деятельности. Вместе с СИБУРом – безусловным лидером нефтехимической отрасли России – нам открываются широкие горизонты.

Вместе с СИБУРом – безусловным лидером нефтехимической отрасли России – концерну BASF открываются широкие горизонты.

Но когда мы говорим о вопросах устойчивого развития, мы заинтересованы в сотрудничестве с партнерами из любых отраслей. Так, сейчас BASF в России готовит инициативу для всех участников рынка в области ESG. Ее целью станет целенаправленное и поступательное продвижение идеологии ответственного потребления среди населения. Сегодня в России появляется спрос на эту тематику. Основными же драйверами выступают крупные компании, которые через собственные программы волонтерства, экопросвещения, декарбонизации, утилизации отходов формируют информационную среду, которая и влияет на потребителя. Нам кажется, что, объединив усилия, мы сможем продолжить формирование этой повестки, делая наши бизнесы более экологически нейтральными, а потребление – рациональным и ответственным.

Скачать PDF

Лариса Гуро

директор по развитию бизнеса BASF в России и СНГ