История вашего завода началась более полувека назад – в 1965 году. За счет чего предприятию удалось пережить экономические и политические кризисы и остаться на плаву?

Наше преимущество в том, что ДПО «Пластик» – многопрофильное предприятие. На заводе работает шесть различных производств по переработке полимеров, которые функционируют независимо друг от друга. Это упаковочные изделия, промышленные товары, композитные материалы. При этом мы выпускаем продукцию для разных отраслей: пищевой промышленности, автомобилестроения, железнодорожного транспорта, медицины, гособоронзаказа.

ДПО «Пластик» – предприятие, специализирующееся на производстве полимерных упаковочных материалов и промышленных товаров. Уже 50 лет ДПО «Пластик» обеспечивает своими изделиями самые разные сферы деятельности и идет в ногу с рынком. На производстве занято около 1000 человек.

Во время кризисов проседали одни направления, но оставались другие, которые были локомотивом. Например, просаживалось автомобилестроение, но производство вытягивала оборона. Мы бросали свои силы туда, где видели потенциал развития. Двигались дальше и помогали двигаться отечественной промышленности. Еще одно преимущество нашего предприятия – его коллектив. Дзержинск – город небольшой. Сотрудники работают на заводе целыми семьями и даже династиями. Люди держатся друг за друга, создают сплоченный, заряженный на развитие коллектив единомышленников, и он, как отлаженный механизм, работает из года в год.

По инициативе сотрудников происходят многие позитивные изменения, выводятся на рынок новые проекты, разрабатываются новые рецептуры, ведутся работы по перспективным направлениям деятельности. Коллектив внедряет в производственный и управленческий процесс передовые отечественные и западные технологии. Например, в 2017 году именно по инициативе работников предприятия ДПО «Пластик» вывело на рынок грибной ящик для упаковки шампиньонов. Два года назад для России это был по-настоящему инновационный продукт, обогнавший по себестоимости всех других производителей. На тот момент это был самый легкий и быстрый в изготовлении ящик. Он весил около 150–180 граммов, а цикл его производства занимал всего 8 секунд. Кроме того, именно мы стали первым отечественным предприятием, занявшимся этим сегментом.

Какие продукты вы создаете для автомобилестроения, медицины, пищевой промышленности?

Наше флагманское направление – это производство ПВХ. Мы делаем ПВХ для индустрии продуктов питания, медицины, строительства. Это упаковка кондитерских изделий, шприцев, суппозиториев. Пленки для подоконников и стеновых панелей. Мы специализируемся на изготовлении многослойных барьерных пленок для пищевой упаковки, в том числе пленок с печатью.

Линия производства барьерных пленок - CAST.

Достаточно крупная доля нашего производства – различного рода тара. Мы делаем много деталей для автопрома: бамперы, крылья, элементы интерьера и экстерьера – «упаковку для автомобиля», как мы говорим. Довольно большой сегмент – производство композитных материалов методом стеклопластиковой намотки. Это трубы для гранатометов и ракетных комплексов.

На заводе работают шесть различных производств по переработке полимеров, которые функционируют независимо друг от друга.

Компания реализует инновационный проект «Разработка и производство полимерно-композитных газовых баллонов четвертого типа для автомобильного транспорта и газозаправочных комплексов». В чем его особенности?

Наше предприятие уже 50 лет присутствует на рынке композитных материалов и имеет высокие компетенции в области изготовления композитных изделий намоткой. Именно к ним относятся газовые баллоны 4-го типа. Они полностью полимерные. Даже их внутренний лейнер – из полиэтилена, в то время как у баллонов 1, 2 и 3-го типа – металлический. Лейнер обматывается углеволокном и стекловолокном. Аналогов этому производству в России нет.

Основные преимущества технологии в малой массе баллона, отсутствии коррозии металла, высокой пожарной безопасности, а также в гарантийном сроке, который в два раза выше, чем у баллонов других типов. Кроме того, за счет снижения массы транспортного средства расходуется меньше топлива и увеличивается срок службы ходовой части автомобиля. В этой разработке заинтересованы такие отечественные автомобилестроители, как АвтоВАЗ, КамАЗ, ГАЗ.

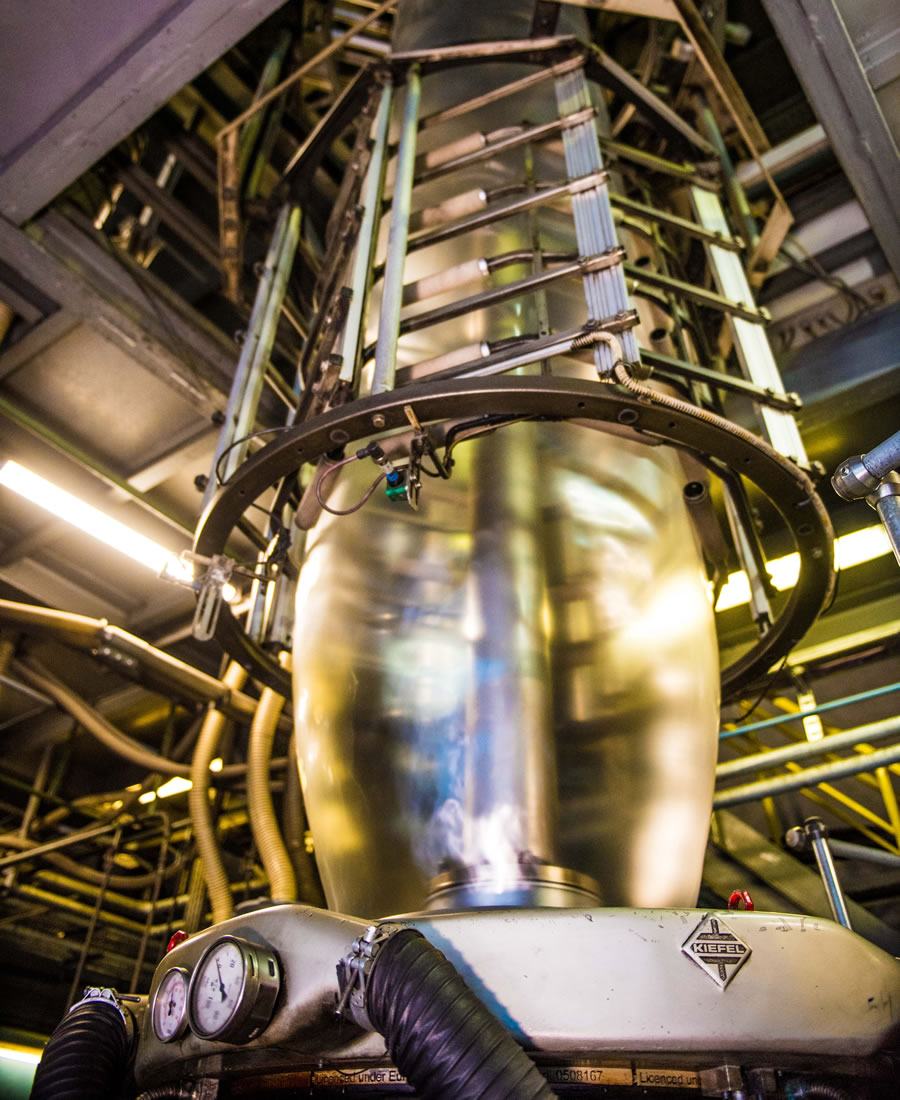

Kirion (выдувная машина).

Наше флагманское направление – это производство ПВХ. Мы делаем ПВХ для индустрии продуктов питания, медицины, строительства.

Помимо автомобильных, мы планируем выпускать баллоны больших объемов для передвижных заправочных комплексов. Их объем 320 литров, в три раза больше, чем у обычного автомобильного баллона. Одна станция содержит 50–60 емкостей и используется для заправки в труднодоступных местах, например на территории Крайнего Севера. Такой проект мы обсуждаем, в частности, с Газпромом.

Мы уже давно работаем в этом направлении и практически вышли на финишную прямую. Выбрали площадку, провели все научно-исследовательские и опытно-конструкторские работы, сейчас завершаем строительство необходимых зданий и сооружений и совсем скоро ждем поставку оборудования. К концу года планируем запустить производство.

Почему вы так уверены в развитии этого направления?

Использование газа является важным фактором развития мировой автомобильной промышленности. По экономическим, экологическим, ресурсным и техническим критериям компримированный природный газ является наилучшим моторным топливом.

Fisher Kreche (машина флексографической печати).

В настоящее время в России вообще не производятся мебельные пленки. Надеемся, что мы частично сможем заместить этот сегмент.

Опыт зарубежных лидеров автопрома показывает актуальность этой продукции. Почти каждый европейский автопроизводитель выпускает модели, работающие на смешанном топливе. По данным экспертов, не позднее 2022 года прогнозируется десятикратный рост продаж автомобилей, работающих на природном газе.

Кроме того, ежегодный рост мирового рынка композитных материалов составляет более 20%. В то время как в России этот показатель менее 1% от мирового уровня. Мировой рынок – это около 700 млрд долл., а российский – только 50 млрд руб. Нам есть куда развиваться. Газовые баллоны – это технология будущего.

Какие направления компания видит для себя приоритетными в 2019 году?

Открыть производство газовых баллонов 4-го типа – наша основная, но не единственная задача. Второй по важности проект также лежит в сфере автопрома. Это крупногабаритное литье под давлением. Сейчас мы заказываем новое оборудование и привлекаем дополнительные компетенции в этой области. Здесь нам очень важно не зацикливаться на одном, а развивать целый технологический комплекс, способный решать самые прогрессивные задачи. На рынке востребованы изделия, выполненные с применением разных технологий: экструзия, формовка, различные композитные решения.

ENGEL duo 3200 (литьевая машина для производства габаритных изделий).

Нефтехимический комплекс на сегодняшний день является базовым сегментом всей российской промышленности.

Активно обсуждается проект производства мебельной пленки ПВХ, которая идет для обклейки дверей и мебели. У нас высокие компетенции в производстве пленок ПВХ, но в данном случае потребуется несколько другое оборудование. В настоящее время в России вообще не производятся мебельные пленки. Надеемся, что мы частично сможем заместить этот сегмент.

Насколько активно вы используете российские сырье и материалы в своем производстве?

В настоящий момент доля российского сырья на нашем производстве около 70%. Но мы стремимся увеличить этот показатель. В связи с чем очень ждем запуска ЗапСибНефтехима, где планируется выпуск тех позиций, которые в настоящее время предприятие покупает за рубежом.

Термопластавтомат JSW J280ADS.

По каким направлениям вы сотрудничаете с компанией СИБУР?

С компанией СИБУР мы работаем давно и весьма плодотворно. Предприятие ежемесячно приобретает у концерна около 1 тыс. тонн суспензионной смолы для производства пленок ПВХ. Работаем по направлению полиэтилена и полипропилена для гибких упаковочных материалов.

Сотрудничать с СИБУРом очень комфортно. В компании высокий уровень технической поддержки, оперативная обратная связь. Все проблемы решаются сразу по мере возникновения. Когда встречаешься с коллегами из СИБУРа, чаще беседуешь о перспективах, нежели о текущих проблемах – их попросту нет. А это показывает, что уровень взаимодействия компании со своими партнерами очень высок.

Kampf (резательная машина).

Как вы оцениваете ситуацию в нефтехимической отрасли в последние годы?

Нефтехимический комплекс на сегодняшний день является базовым сегментом всей российской промышленности и обладает существенным макроэкономическим эффектом, который влияет на весь рост экономики в целом.

Станок намоточный.

Сегодня мы видим принципиальные улучшения в этой области. Качество сырья продолжает совершенствоваться, появился широкий ассортимент новой отечественной продукции. Конечно, часть сегментов все еще импортозависима, но и здесь заметны серьезные улучшения. СИБУР играет активную роль в этих изменениях. И мы очень надеемся, что открытие ЗапСибНефтехима позволит совершить прорыв как в качестве сырья, так и в прогнозируемости рынка.

Нефтехимическое направление имеет высокий потенциал развития. Главное – не только идти в ногу с отраслью, но и формировать ее.

Скачать PDF